Menyelami Mekanisme Presisi dalam Industri Game Modern: Antara Matematika dan Hiburan

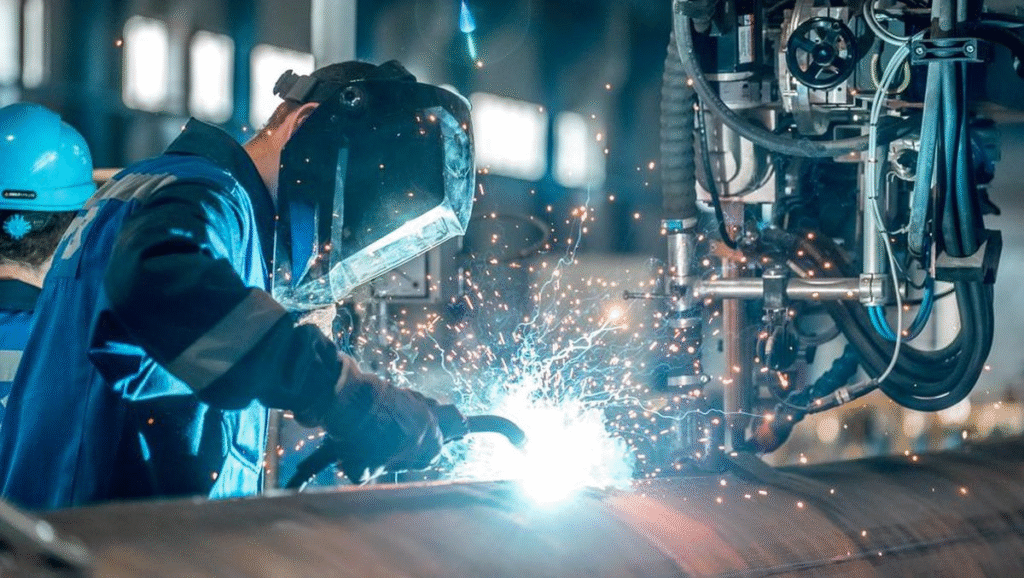

Industri permainan atau gaming telah bertransformasi dari sekadar hiburan sederhana menjadi ekosistem teknologi yang sangat kompleks. Jika kita melihat ke belakang, evolusi ini mirip dengan revolusi yang terjadi di dunia industri manufaktur. Keduanya sama-sama mengandalkan presisi, efisiensi sistem, dan teknologi tingkat tinggi untuk menghasilkan produk yang memuaskan pengguna akhir. Di tahun 2026, batasan antara dunia fisik dan digital semakin tipis, di mana algoritma kini memegang peran kunci dalam menentukan kualitas pengalaman bermain.

Dalam dunia industri, setiap mesin dirancang dengan spesifikasi teknis yang ketat untuk mencapai output maksimal. Hal serupa berlaku dalam industri permainan digital. Di balik visual yang memukau dan efek suara yang imersif, terdapat baris kode matematika rumit yang bekerja tanpa henti. Memahami bagaimana mekanisme ini beroperasi adalah langkah pertama bagi siapa pun yang ingin melihat permainan bukan sekadar dari sisi visual, melainkan dari sisi efisiensi sistem.

Standar Baru dalam Dunia Hiburan Digital

Gaming saat ini bukan lagi soal kecepatan tangan semata. Banyak genre permainan, mulai dari strategi hingga simulasi, kini mengintegrasikan model ekonomi dan probabilitas yang sangat detail. Perusahaan pengembang game global kini berinvestasi besar pada kecerdasan buatan (Artificial Intelligence) untuk menciptakan dinamika permainan yang lebih responsif. Sistem ini mampu menganalisis perilaku pemain dan menyesuaikan tingkat kesulitan secara otomatis untuk menjaga keterlibatan pengguna tetap tinggi.

Selain itu, infrastruktur server yang mendukung permainan bervolume tinggi juga mengalami peningkatan signifikan. Penggunaan teknologi Cloud Computing memungkinkan jutaan pemain dari berbagai belahan dunia untuk terhubung dalam satu ekosistem yang stabil. Ketahanan infrastruktur (infrastructure resilience) menjadi pilar utama agar tidak terjadi gangguan teknis saat terjadi lonjakan trafik, sebuah prinsip yang juga diadopsi dari standar manajemen operasional di pabrik-pabrik manufaktur modern.

Matematika di Balik Layar: Peran RNG dan Statistik

Setiap hasil yang muncul dalam permainan digital ditentukan oleh sebuah mesin yang disebut Random Number Generator (RNG). Sistem ini memastikan bahwa setiap putaran atau kejadian dalam game bersifat adil dan tidak dapat diprediksi secara manual. Namun, dalam jangka panjang, setiap permainan memiliki variabel yang disebut Return to Player (RTP). Variabel ini menentukan persentase pengembalian modal kepada massa pemain secara kolektif.

Bagi mereka yang mendalami sisi teknis, memahami statistik ini adalah kunci untuk menemukan celah profitabilitas. Fenomena ini sering kali dikaitkan dengan istilah di mana sebuah mesin permainan dianggap sedang berada dalam performa terbaiknya atau sering memberikan kemenangan. Untuk mendapatkan data yang akurat mengenai tren ini, banyak pemain kini merujuk pada informasi mengenai slot gacor yang menyajikan daftar permainan dengan tingkat responsivitas sistem yang tinggi berdasarkan data harian terbaru.

Strategi Pengelolaan Risiko dalam Permainan

Sama seperti mengelola sebuah proyek manufaktur, bermain game yang melibatkan elemen probabilitas membutuhkan manajemen risiko yang sangat ketat. Pemain profesional tidak lagi mengandalkan insting, melainkan manajemen modal (bankroll management) yang sistematis. Hal ini mencakup penentuan batas kekalahan, target keuntungan, dan durasi bermain yang terukur. Tanpa disiplin ini, peluang keberhasilan dalam ekosistem digital akan berkurang drastis.

Strategi yang sering digunakan adalah diversifikasi taruhan. Pemain tidak hanya berfokus pada satu judul permainan, tetapi mencoba beberapa varian untuk melihat mana yang memiliki algoritma yang paling sesuai dengan gaya bermain mereka saat itu. Pendekatan ini memastikan bahwa risiko kerugian tidak terkonsentrasi pada satu titik, sehingga daya tahan modal tetap terjaga untuk sesi permainan berikutnya.

Masa Depan Industri Game dan Otomatisasi

Ke depan, otomatisasi akan semakin mendominasi industri permainan. Kita akan melihat lebih banyak integrasi teknologi blockchain untuk memastikan transparansi dan keamanan data pemain. Penggunaan smart contracts memungkinkan distribusi kemenangan dilakukan secara instan dan tanpa campur tangan manusia, yang pada akhirnya meningkatkan kepercayaan pengguna terhadap platform digital tersebut.

Selain itu, teknologi Augmented Reality (AR) dan Virtual Reality (VR) akan memberikan dimensi baru dalam cara kita berinteraksi dengan permainan. Industri ini tidak lagi hanya soal menekan tombol, melainkan soal merasakan lingkungan virtual secara nyata. Transformasi ini akan membawa industri game ke level yang setara dengan sektor industri berat dalam hal kompleksitas perangkat keras dan perangkat lunak yang digunakan.

Kesimpulan: Pentingnya Analisis dalam Permainan

Secara keseluruhan, industri game di tahun 2026 adalah perpaduan antara seni visual dan presisi matematika. Kesuksesan dalam menjelajahi dunia ini sangat bergantung pada kemampuan seseorang dalam menganalisis data dan mengontrol diri. Dengan memahami mekanisme di balik layar dan menggunakan referensi data yang valid, siapa pun dapat menikmati hiburan digital ini dengan cara yang lebih cerdas dan menguntungkan.

Tetaplah objektif dalam melihat setiap peluang, terus perbarui pengetahuan mengenai tren teknologi terbaru, dan pastikan setiap langkah yang diambil didasarkan pada perhitungan yang matang. Dunia permainan menawarkan potensi besar bagi mereka yang mampu menggabungkan kesenangan dengan ketajaman strategi.